其原系統中存在如下問題:

一、蒸汽系統中閥門等設備數以千計,部分閥門、軟連接、法蘭、管道、換熱器、泵體等設備,因為外形復雜有拆卸需求,設備檢修時鐵皮保溫拆卸安裝不方便,很多設備未做保溫裸露在外,造成著很大的熱損失。

二、建廠時使用的鐵皮+巖棉保溫方式已經使用5年以上,閥門、換熱器等設備在維修和維護時,鐵皮保溫都會報廢。因設備溫度很高不方便操作,一線工人經過拆卸檢修的管路經常保溫棉缺少或缺失,或者管路系統中的冷凝水較多,巖棉吸水導致保溫棉失效,保溫失效區域熱損較嚴重。

三、部分未保溫設備可能溫度超過300°C,可能造成操作人員燙傷,并導致環境溫度上升,車間整體溫度偏高(尤其夏季),空調費用偏高。

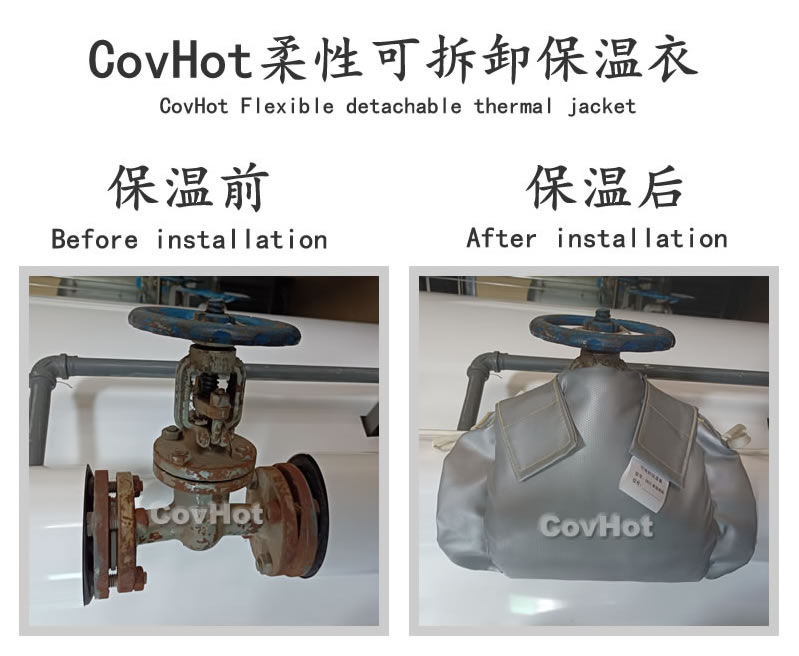

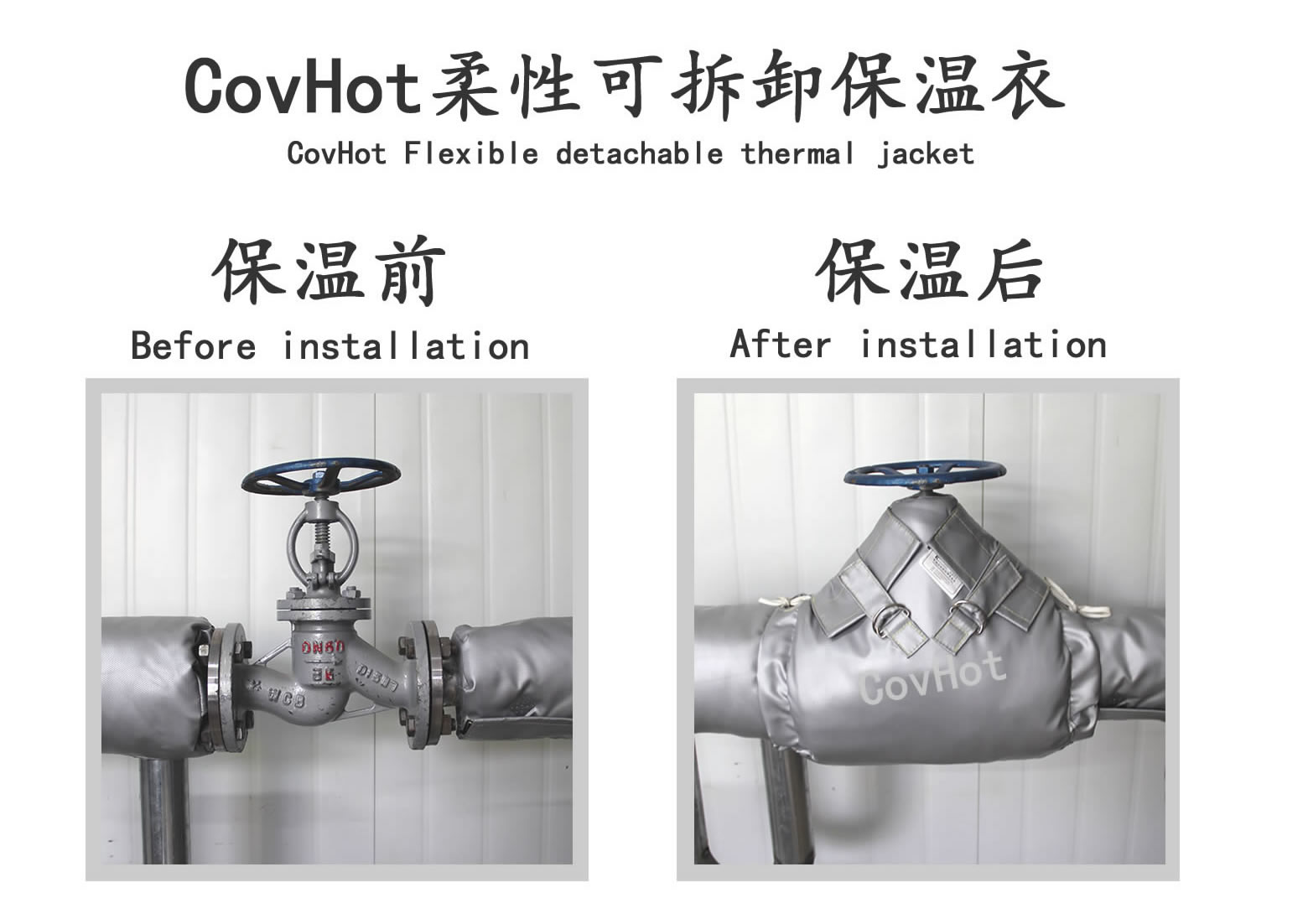

科好特(CovHot®)柔性可拆卸保溫衣節能改造方案

首先由科好特現場測繪人員對車間未做保溫的設備進行尺寸測量,由科好特隔熱工程師進行具體方案設計和圖紙設計,根據使用場景的不同選擇更合適的保溫材料組合,然后量身定制可拆卸式設備保溫衣,質檢出廠并最終進行現場安裝調試,整體工期為45天。

可拆卸保溫改造節能效益分析

單體閥門設備節能分析:

一只DN100的蒸汽截止閥在介質溫度為110℃的管線上,改造前時的散熱損失約為286W,保溫后的散熱損失約為36W,減少熱損失約250W。以蒸汽單價230元/噸計算,每年可節省費用約為880元。

車間整體設備節能分析:

車間可拆卸保溫隔熱改造前,裸露設備散熱經濟損失為565400元/年。原保溫棉失效設備的散熱經濟損失為137500元/年,合計702900元/年。

車間可拆卸保溫隔熱改造后,原裸露設備保溫后每年散熱經濟損失為116200元/年,原保溫棉失效的設備重新保溫后,散熱經濟損失為65300元/年,合計181500元/年。

車間可拆卸保溫隔熱改造后,因熱量損耗造成的經濟損失減少了521400元/年,項目總投資254900元,單從系統節能角度分析,不到半年就收回了投資成本。原裸露設備保溫改造后節能79.45%,原失效保溫棉設備保溫改造后節能52.5%,設備散熱損失整體節能74.18%。

可拆卸保溫改造人工成本分析

一年統計下來,包括計劃和非計劃檢修,大約有110個閥門等設備每年要拆卸維護檢修1-2次,大約有65個設備每年要維護檢修3-5次。每年設備需要檢修維護360次,每次檢修重新安裝保溫棉的時間為1-5個小時,平均每次重新安裝保溫棉的人工+材料成本約為300元。每年的設備重新保溫的成本為108000元。

安裝可拆卸式設備保溫套以后,不需要專業的保溫人員,不需要專業的培訓,1-2個人即可成功完成保溫衣的拆卸和安裝。相當于減少保溫成本為108000元/年,為設備檢修維護縮短時間1470個小時/年,控制了時間成本和人力成本,直接提高了企業的經濟效益。

可拆卸保溫改造降溫效果分析

單體設備表面降溫效果分析

- 裸露的閥門表面溫度180-230℃,保溫后表面溫度僅為35-45℃(室內無風,環境溫度20-30°C)。

- 裸露的板式換熱器表面溫度80℃左右,保溫后表面溫度小于35℃(室內無風,環境溫度20-30°C)。

- 保溫失效的閥門表面溫度110℃,保溫后表面溫度僅為35-45℃(室內無風,環境溫度20-30°C)。

- 保溫失效的板式換熱器表面溫度60℃左右,保溫后表面溫度小于35℃(室內無風,環境溫度20-30°C)。

改造前車間溫度:冬季車間溫度25~27℃,夏季車間溫度29~33℃。

改造后車間溫度:冬季車間溫度控制在23~25℃,夏季車間溫度控制在27~31℃。

改造后車間整體降溫1-3°C,改善了高溫炎熱的生產環境,也降低了空調費用。

以上,我們從三方面分析了可拆卸保溫套產品在某食品行業公司的節能及成果分析,通過數據可以看出,產品直接為企業提高了經濟效益,短期內就為企業收回了當初安裝可拆卸保溫產品的成本。當然,不同企業的實際情況不一樣,科好特可拆卸保溫隔熱產品成功應用于食品飲料、化工制藥、電力供熱、塑料加工等行業中,都有不錯的節能效果。

隨著能源的匱乏,節能越來越倍受人們的普遍關注。節能效率直接影響企業的能耗和經濟效益。如何做好設備附件的保溫節能已成為人們面對的重要課題。可拆卸式保溫產品與傳統保溫方式相結合,是未來工業保溫的趨勢。